Produits

Charbon actif avec récupération de solvant

1. Type de technologie

Adsorption physique sur charbon actif.

2. Polluants réductibles

Substances organiques volatiles (SOV), l’installation en question se prêtant particulièrement bien au traitement de l’air contenant un seul solvant.

3. Limites d’émission atteignables

Si le dimensionnement a été fait correctement, on obtient des rendements de réduction de 99 %.

4. Description des équipements ou du processus

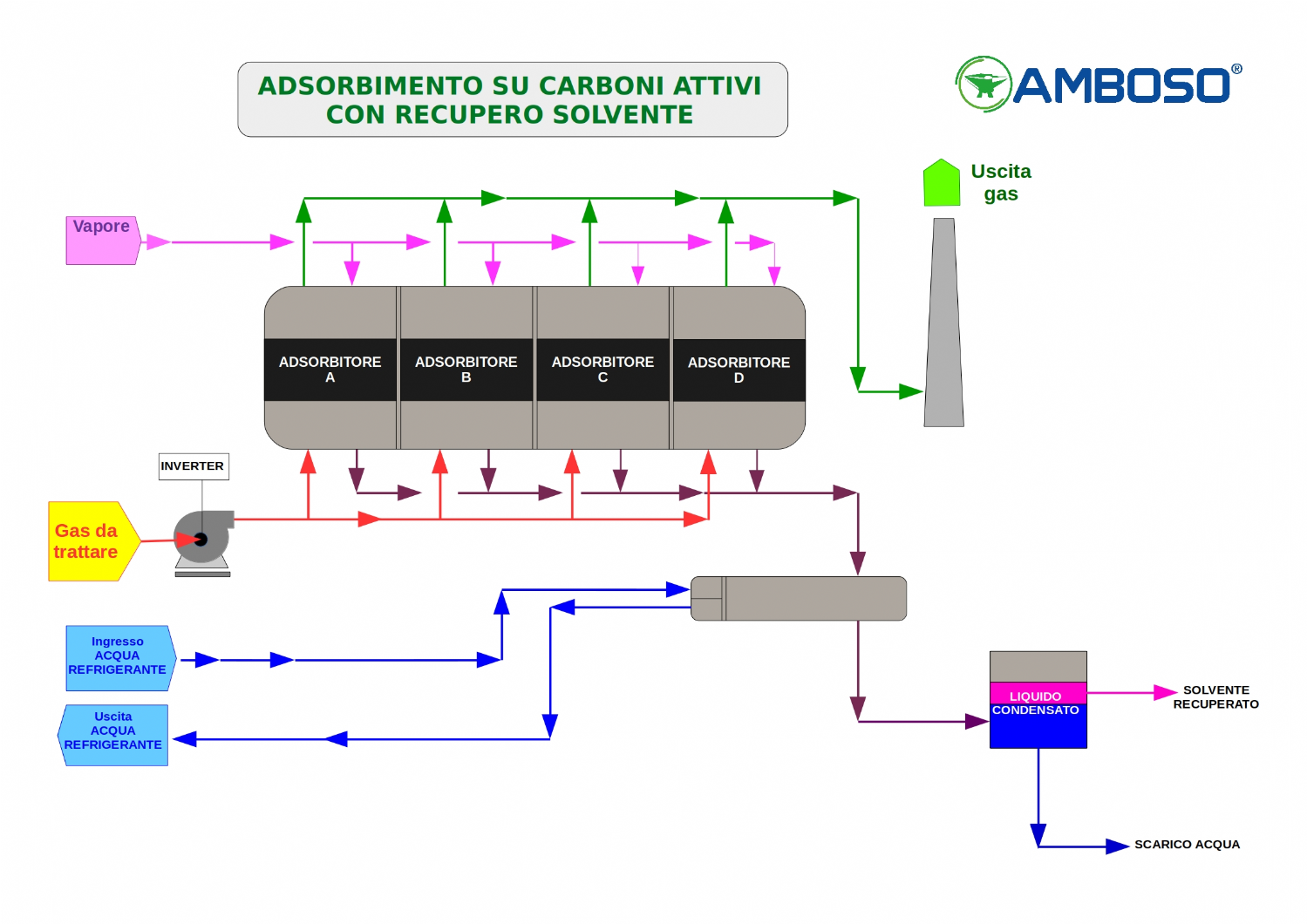

Un procédé de récupération de solvants se décompose en 4 phases essentielles :

A. séparation de l’air et du solvant par adsorption sur du charbon actif

B. désorption à la vapeur

C. séparation du solvant et de l’eau par déshydratation du solvant hydraté

D. distillation du solvant. Le procédé de récupération complet peut donc se résumer comme suit :

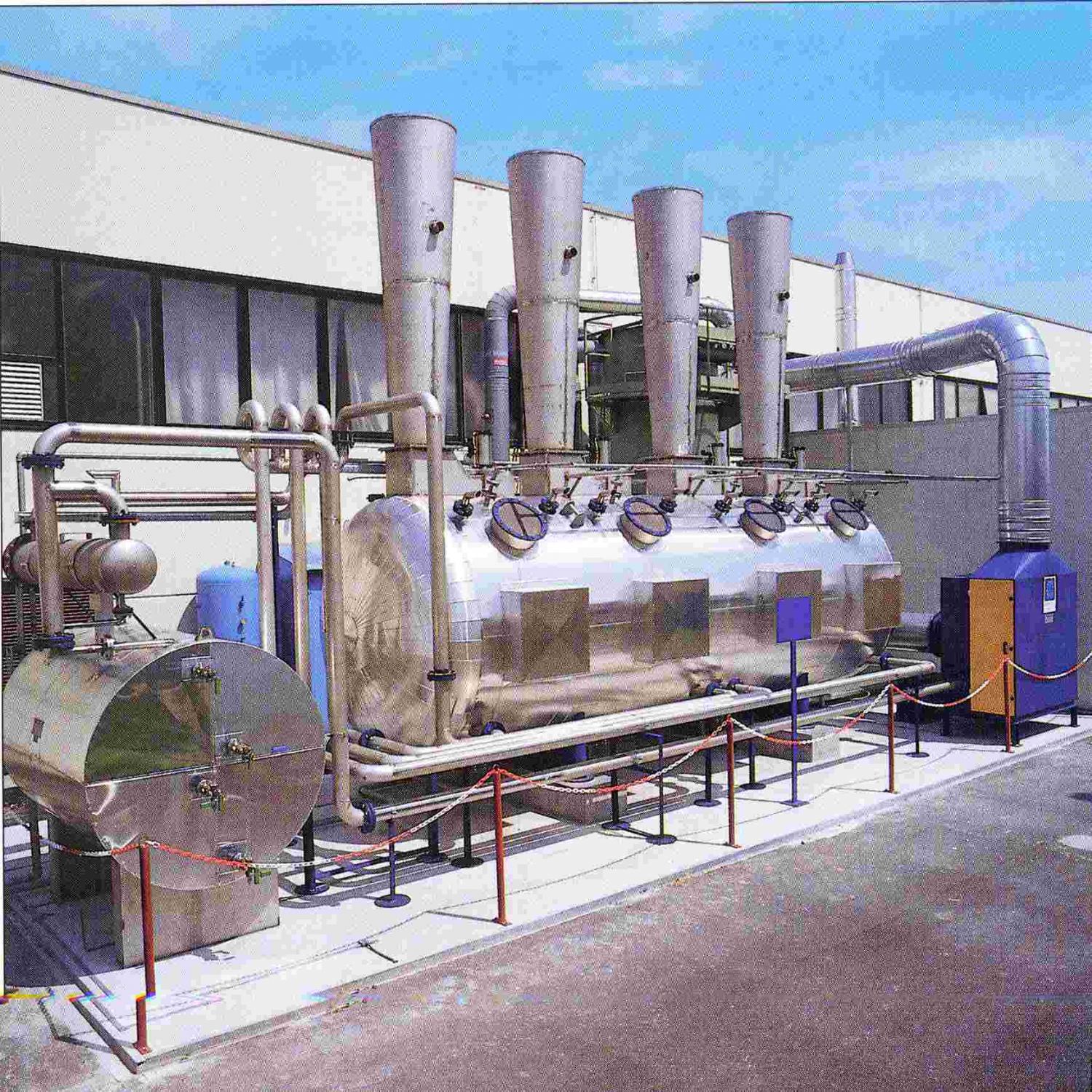

La source d’air polluée par des vapeurs de solvant est tout d’abord filtrée puis, au moyen d’une aspiration forcée, envoyée à la batterie d’adsorbeurs à charbon actif. Le charbon actif retient alors le solvant présent dans l’air de telle manière que l’air puisse être rejeté directement dans l’atmosphère par une cheminée.

La filtration mécanique en amont a pour but de retenir d'éventuelles microparticules solides contenues dans le flux gazeux, qui compromettraient en partie la capacité d'adsorption du charbon.

La phase d’adsorption est alternée avec la phase de régénération à des intervalles prédéfinis ou lorsque le charbon a atteint l’état de saturation correspondant à une diminution pondérée de son efficacité d’épuration de la source d’air admise.

La durée des phases d’adsorption et de régénération est généralement d’une heure.

La régénération, ou désorption, est réalisée au moyen d’un flux de vapeur d’eau direct qui a le pouvoir d’éliminer le solvant du charbon afin d’obtenir en sortie des adsorbeurs un mélange de solvant et de vapeur.

Cette technologie tire parti de la capacité thermique du fluide et de sa chaleur latente d’évaporation, particulièrement significative lorsque le solvant contenu dans la source à épurer forme un mélange « azéotrope » caractérisé par une température d’ébullition inférieure à celle de l'eau.

Le mélange vapeur / solvant est alors refroidi et condensé avec l’aide d’un échangeur de chaleur à faisceau tubulaire et à eau de refroidissement, puis envoyé vers un décanteur où l’on obtient :

• une phase organique constituée du solvant hydraté,

• une phase aqueuse (liqueurs mères) constituée d'eau saturée en solvant.

La phase organique est extraite du décanteur et est déshydratée au moyen d'un lit de matériau adéquat (par exemple du chlorure de calcium) contenu dans un réservoir cylindrique.

Le solvant déshydraté est ensuite envoyé dans une colonne de distillation où il est raffiné de ses impuretés résiduelles et réhabilité pour être réutilisé dans le cycle de production. Les liqueurs mères extraites du décanteur sont, en ce qui les concerne, envoyées dans un bouilleur dont le rôle est d’extraire, par évaporation à basse température, le solvant contenu dans ces liqueurs qui est ensuite envoyé au condenseur pour le recyclage. La phase aqueuse lourde, appauvrie en solvant, est envoyée à une phase d’évaporation chargée de maintenir une faible température de l’eau utilisée en circuit fermé dans les sections de l’installation d’adsorption. Les différentes opérations de l'installation sont commandées à distance au moyen d’un tableau de commande centralisé.