Produktov

Instalacje do spalania z odzyskiem energii

1. Typ technologii

Termiczne utlenianie.

2. Kontaminanty usuwane w tej technologii

Wszystkie węglowodory.

3. Możliwe ograniczenie emisji

Możliwość uzyskania ponad 99% wydajności oczyszczania .

4. Opis sprzętu i/lub procesu

I.T.R. to nazwa wybrana przez Amboso dla nowego typu regeneracyjnego spalarni z wewnętrznym odzyskiem ciepła, czyli system spalania, w których energia cieplna jest odzyskiwana wewnątrz zakładu z maksymalną możliwą wydajnością. W porównaniu z innymi systemami redukcji emisji, jednostka regeneracyjna spalania (spalarnia) jest idealna do spalania każdego rodzaju lotnych związków organicznych w postaci gazowej, również w niskich stężeniach (rozpuszczalniki chlorowane i niechlorowane, związki łatwopalne, węglowodory, zapachy); Ponadto ma zaletę zminimalizowania kosztów bieżących i zużycia energii pierwotnej.

Zanieczyszczenia w strumieniu gazu są eliminowane przez wystawienie ich na pewien okres czasu, zgodnie z obowiązującymi przepisami, na taką temperaturę, że ich całkowite utlenianie jest zawsze gwarantowane. Podobnie jak w innych tego typu instalacjach (dokładnie tak jak w spalarni katalitycznej) produktami spalania powstałymi w reakcji egzotermicznej są głównie dwutlenek węgla i para wodna.

Zużycie energii (wysokie w konwencjonalnych instalacjach spalarni) jest bardzo ograniczone w przypadku instalacji spalarni z odzyskiem energii dzięki układowi odzyskiwania ciepła, który wykorzystuje upakowanie materiału ceramicznego, mającego funkcję "koła cieplnego", zdolnego do łatwego odbierania ciepła z takiego gazu, przechowywania go , a następnie jego ponownego oddawania do gazu.

W skrócie, główne cechy spalarni z odzyskiem energii:

Stabilność termiczno- mechaniczna:

Odpowiedni dobór włókien ceramicznych, na wewnętrznej wykładzinie komór spalania gwarantuje optymalną odpowiedź układu na cieplne naprężenia i dlatego zapewnia długotrwałą doskonałą wydajność; Materiał wypełniający składa się z małych siodeł ceramicznych zaprojektowanych na wytrzymanie nieograniczonej liczby cykli.

Elastyczność - Wszechstronność:

Wstępne ogrzewanie układu za pomocą konwencjonalnych palników, a także typ wykładziny ogniotrwałej umożliwiają szybkie osiągnięcie temperatury roboczej. Możliwa jest również dezaktywacja systemu zgodnie z konieczną bądź wymaganą częstotliwością przez co unika się fazy stand-by. System posiada obszerny zakres parametrów do poprawnego funkcjonowania dzięki zmniejszeniu spadku ciśnienia we wkładzie ceramicznym, jak również elastyczności typu płomienia generatora ciepła oraz dostępności objętości geometrycznej komory spalania, która zapewnia wystarczający czas kontaktu, wartości konserwatywnej, pomiędzy procesowanym gazem i płynem utleniającym.

Obniżenie emisji lub obniżenie wydajności:

Obecność rzeczywistej komory spalania zapewnia pełne utlenienie substancji zanieczyszczających jednocześnie zapewnia:

Niezawodność i łatwość obsługi, z minimalną rutyną i nieplanowanymi pracami konserwacyjnymi.

4.1 Opis rozwiązania technicznego

Opis zasady działania spalarni

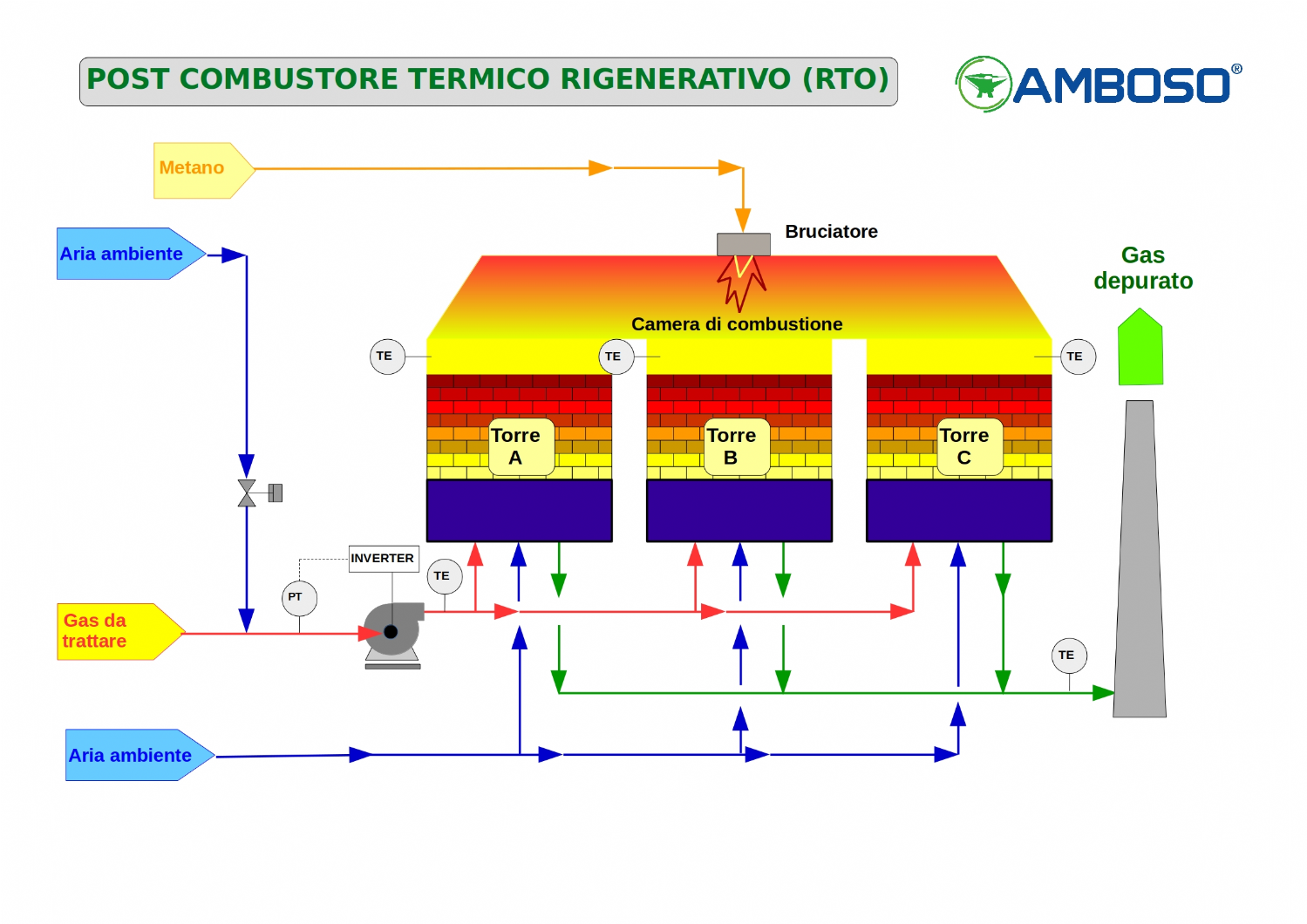

Gazy ekstrahowane z maszyn produkcyjnych i / lub z ich bezpośredniego otoczenia są wprowadzane do urządzenia. Składa się ono zasadniczo z trzech komór wstępnego nagrzewania / regeneracyjnych z odzysku, ułożonych pionowo oraz dwóch poziomych komór spalania, zainstalowanych powyżej trzech komór regeneracyjnych. Trzy komory stanowią jedną część, zbudowaną z blachy ze stali węglowej, wewnątrz wyłożone włóknem ceramicznym o grubości 200 mm, wielowarstwowo i w modułach, zapewniając w ten sposób temperaturę płaszcza zewnętrznego mniejszą niż 70 ° C.

Komory podgrzewania / odzysku są natomiast wyłożone wewnątrz obojętnym materiałem ceramicznym, który tworzy wewnątrz trzy odrębne masy o dużej pojemności cieplnej. Taki materiał jest umocowany do wytrzymałego rusztowania zbudowanego z płyty ze stali węglowej.

Ciepło wymagane do rozruchu instalacji (tj podgrzewanie komór i wypełnienia ceramicznego) jest generowane w komorach spalania za pomocą automatycznego palnika typu proporcjonalnego modulowania. Komora spalania (spalarnia) może być pomijana przez uruchomienie zaworu w trybie półautomatycznym lub automatycznym.

Działanie systemu I.T.R. jest podzielone na następujące fazy:

A) Wstępne czyszczenie

B) Wstępne podgrzewanie przy zimnym starcie

C) Przepływ przez nagrzane złoże 1 i odzyskiwanie na złożu 2

D) Przepływ przez nagrzane złoże 2 i odzyskiwanie na złożu 3

E) Przepływ przez nagrzane złoże 3 i odzyskiwanie na złożu 1

F) praca cykliczna, począwszy od fazy c

Funkcja fazy „Wstępnego czyszczenia” zapewnia całkowite wyeliminowania wszelkich śladów gazu palnego z urządzenia przed uruchomieniem i przeprowadza się je przez spowodowanie przepływu czystego powietrza przez instalację.

Podczas fazy podgrzewania, wentylator dwubiegowy VC1 rozpoczyna od minimalnego przepływu (~ 1/3 pojemności nominalnej) i aktywowany jest palnik pomocniczy.

W takiej chwili już się rozpoczyna cykliczne działanie spalarni, choć gaz procesowany nie został jeszcze dopuszczony do wejścia, ponieważ instalacja nadal nie osiągnęła temperatury spalania. Po osiągnięciu żądanej temperatury, zanieczyszczony gaz może rozpocząć przepływ w systemie.

Procesowany strumień gazu przepływa przez pierwsze złoże materiału ceramicznego i jest ogrzewany aż do osiągnięcia temperatury bliskiej samozapaleniu cząsteczek VOC zawartych w strumieniu. Ich utlenienia termiczne wytwarza ciepło w górnej części złoża w komorze spalania, w której taki proces jest zakończony transformacją zanieczyszczeń w CO2 i H2O. Po wyjściu z komory spalania, płyn nośny miesza się z produktami spalania, dociera i przepływa przez drugie złoże, stosunkowo chłodniejsze niż pierwsze, przekazując w ten sposób większą część swej entalpii do złoża ceramicznego.

Tak ochłodzona mieszanina gazów następnie odprowadzana jest przez komin.

Po osiągnięciu żądanej temperatury w górnej części drugiego złoża, układ przełącza się na działanie cykliczne, a mianowicie: przepływ gazu jest odwrócony tak, że najpierw wprowadza się go już do ogrzanego drugiego złoża, a następnie przechodzi do trzeciego złoża, chłodniejszego, następnie wprowadzany jest do trzeciego złoża gorącego i pierwszego chłodniejszego. Proces odbywa się w regularnych odstępach czasu (60 do 90 sekund), tak że wszystkie złoża wykorzystują funkcje podgrzewania i odbierania energii. W ten sposób urządzenie alternatywnie wykorzystuje budowanie ciepła w jednym z trzech złoży ceramicznych z ogrzania wchodzącego gazu, podczas gdy w innym złożu pobiera ciepło z wypływającego gazu. Szereg zaworów automatycznych wysyła strumień gazu do różnych części urządzenia podczas różnych faz cyklu roboczego. Takie zawory, typu płytowego i z napędem pneumatycznym zapewniają praktycznie idealne gazoszczelności.

Strumień powietrza zawsze jest skierowany na dwa złoża materiału ceramicznego, podczas gdy trzecie złoże jest na stand-by. Podczas cyklu regeneracji, wieża znajdująca się w trybie stand-by jest poddana podciśnieniu, aby wyciągnąć brudne powietrze, które nie płynęło przez komorę spalania podczas poprzedniego cyklu. Ostrożność ta pozwala na osiągnięcie ciągłości wyników skuteczności usuwania lotnych związków organicznych, a także w przypadku wymiany zaworów.

Gdy temperatura mierzona w strefie środkowej złoża jest niższa niż w normalnych warunkach pracy, np. ze względu na niskie stężenie lotnych związków organicznych, dodawany jest pomocniczych palny gaz przed wentylatorem wyciągowym, aż temperatura w złożu osiągnie maksymalną wartość zadaną. Po osiągnięciu temperatury, przepływ dodatkowego gazu palnego automatyczne jest wyłączany za pomocą dwóch zaworów elektromagnetycznych zainstalowanych szeregowo.

Linia wentylatora jest wystarczającej długości, aby zapewnić dobre wymieszanie gazu zasilającego z gazem procesowym przed wejściem do jednostki spalania. Zainstalowany jest przepływomierz z funkcją alarmu niskiego przepływu w takiej linii, jak również miernik dolnej granicy eksplozji z funkcją alarmu dla wysokiego stężenia gazu palnego.

Wystąpienie nietypowych warunków spowoduje zatrzymanie przepływu pomocniczego gazu palnego w komorze. Alternatywnie ciepło potrzebne do utrzymania wymaganej temperatury wewnątrz złoża, zawsze, gdy ciepło dostarczone przez VOC jest niewystarczająca, jest generowane za pomocą zainstalowanego w komorze spalania, palnika do ogrzewania wstępnego. Obie możliwości są wybierane za pomocą odpowiedniego przełącznika obrotowego na przednim panelu konsoli sterującej.

Opornik termiczny TE zainstalowany jest za urządzeniem do spalania. Celem tego rezystora jest monitorowanie ciągłe temperatury gazów wypływających z jednostki spalającej. Sygnał przekroczenia progu alarmowego informuje o nieprawidłowych warunkach pracy w spalarni

i powoduje zatrzymanie spalania.

Gdy spalarnia jest zatrzymana, wentylator VC1 zostaje zatrzymany, podczas gdy gaz z linii złoża odzyskującego do komina pozostaje otwarty. Spalarnia (komora spalania) może być pomijany przez otwarcie / zamknięcie zaworów procesowych i przez otwarcie zaworu by-pass. Wskaźnik różnicy ciśnienia umożliwia monitorowanie spadków ciśnienia w całości złóż ceramicznych.