Prodotti

Filtri a carboni attivi con recupero solvente

1. Tipo di tecnologia

Adsorbimento fisico su carbone attivo.

2. Inquinanti abbattibili

Sostanze organiche volatili (SOV), l’impianto in oggetto si presta in particolar modo al trattamento di aria contenente un solo solvente.

3. Limiti di emissione raggiungibili

Se opportunamente dimensionati si ottengono rese di abbattimento del 99%.

4. Descrizione delle apparecchiature e/o del processo

“ Per avere un futuro non si deve distruggere. Usa i solventi e recuperali dando fine sia allo spreco che alla ricerca dei prodotti e sistemi alternativi a scapito della qualità e con alti costi”.

Con questo slogan nato già nei primi anni ‘80 quando la Ventilazione Industriale srl si è orientata sugli impianti di recupero solventi con strippaggio a vapore, l’azienda ha voluto attirare su di sé l’attenzione di molti settori industriali tra cui stampatori su carta, metallo e film plastico, distillerie, cartiere, fonderie, plastificatori ecc. mandando a questi il messaggio che ora è possibile usufruire di un impianto pilota per definire con precisione quali debbono essere il processo e le condizioni ottimali di funzionamento per ottimizzare al meglio l’investimento proposto. L’utilizzo di tale impianto si allinea inoltre alle esigenze ecologiche della società in cui viviamo, poiché oltre a garantire un sicurissimo risparmio monetario, esso consente di rendere completamente disinquinata l’aria satura di solvente e di cattivi odori emessi in atmosfera.

4.1 Principio di funzionamento

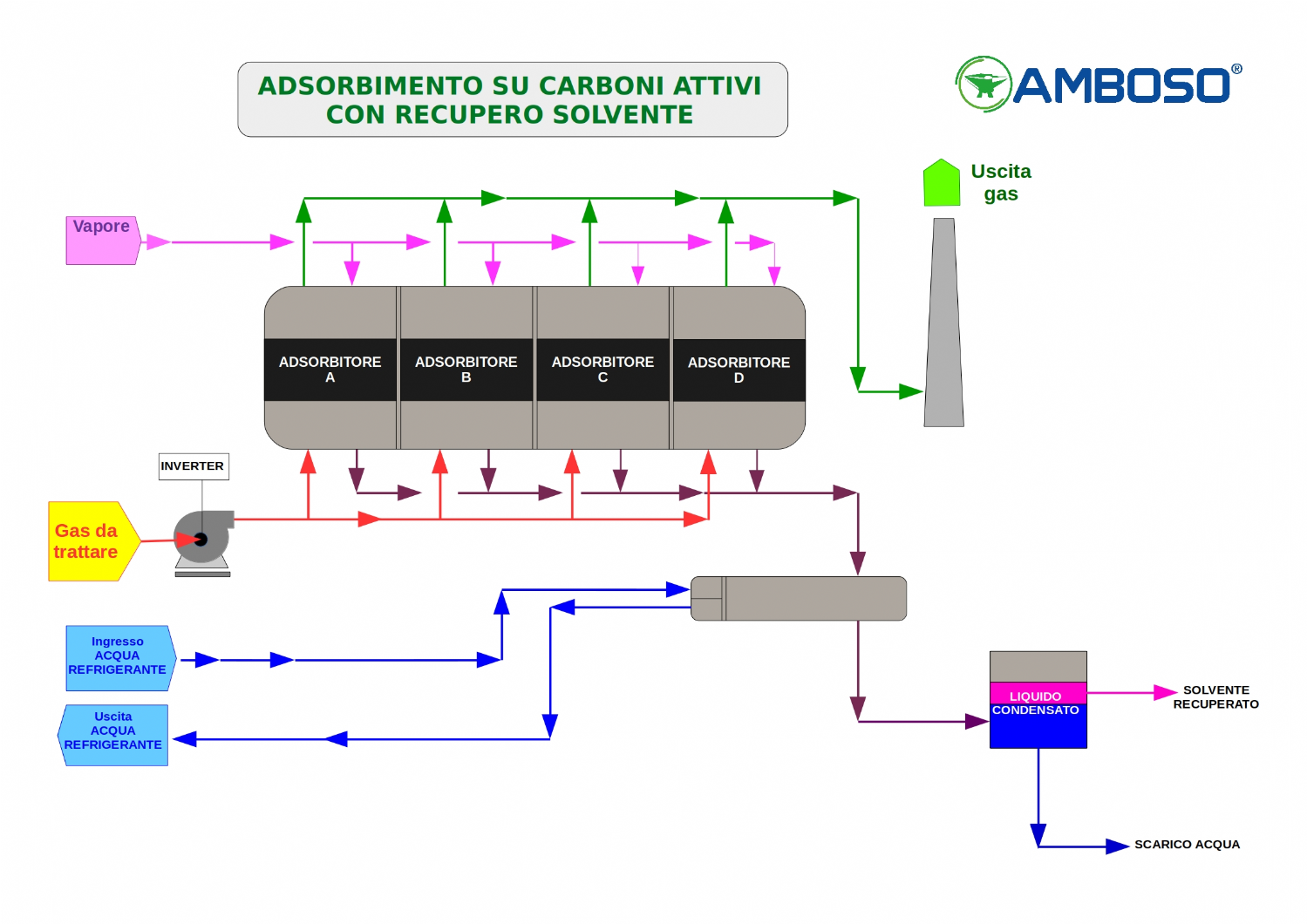

Sono 4 le fasi salienti di un processo di recupero solventi:

A. separazione dall’aria del solvente mediante adsorbimento su carbone attivo

B. desorbimento tramite vapore

C. separazione del solvente dall’acqua attraverso la disidratazione del solvente idrato

D. distillazione del solvente Il processo di recupero completo è così sintetizzabile:

La vena di aria inquinata dai vapori di solvente viene preliminariamente filtrata e quindi, tramite aspirazione forzata, inviata alla batteria di adsorbitori a carbone attivo. Questo trattiene il solvente presente nell’aria in modo che questa possa venire scaricata in atmosfera direttamente attraverso un camino.

La filtrazione meccanica a monte ha lo scopo di trattenere eventuali microparticelle solide contenute nel flusso gassoso le quali comprometterebbero in parte la capacità di adsorbimento del carbone.

La fase di adsorbimento viene alternata con la fase di rigenerazione a intervalli prestabiliti o quando il carbone ha raggiunto lo stato di saturazione tale al quale corrisponde una diminuzione ponderata della efficienza di depurazione della vena in ingresso.

La durata delle fasi di adsorbimento e di rigenerazione è in genere di 1 ora.

La rigenerazione, o desorbimento, avviene per mezzo di un flusso di vapore d’acqua diretto che ha il potere di strippare il solvente dal carbone in modo da ottenere all’uscita degli adsorbitori una miscela di solvente e vapore.

Con tale tecnologia viene sfruttata la capacità termica del fluido e il suo calore latente di evaporazione; ciò è particolarmente significativo quando il solvente contenuto nella vena da depurare forma un “azeotropo” caratterizzato da una temperatura di ebollizione inferiore a quella dell’acqua.

La miscela vapore/solvente viene quindi raffreddata e condensata con l’ausilio di uno scambiatore di calore a fascio tubiero e acqua di raffreddamento e inviata ad un decantatore ove si ottengono:

• una fase organica costituita da solvente idrato

• una fase acquosa (acque madri) costituita da acqua satura di solvente.

Dal decantatore viene estratta la fase organica che viene disidratata mediante un letto di cloruro di calcio contenuto in un serbatoio cilindrico, detta colonna di essiccazione.

Il solvente disidratato viene inviato successivamente in una colonna di distillazione ove viene raffinato da impurità residue e abilitato per essere riutilizzato nel ciclo produttivo. Le acque madri estratte dal decantatore vengono invece inviate in un ribollitore la cui funzione è quella di estrarre, per mezzo di evaporazione a bassa temperatura, il solvente in esse contenute e mandate quindi al condensatore per il riciclo. L

a fase acquosa pesante, impoverita di solvente, verrà inviata in una fase evaporativa che terrà bassa la temperatura dell’acqua utilizzata in circuito chiuso nelle sezioni dell’impianto di adsorbimento. Le varie manovre dell’impianto vengono impostate a distanza per mezzo di una quadro di comando centralizzato utilizzando aria compressa a 7 ate come fluido di servocomando. Opzione: volendo spingere ulteriormente la disidratazione del solvente recuperato, è possibile corredare l’impianto di un serbatoio volano per alimentare una colonna azeotropica di essiccazione spinta.

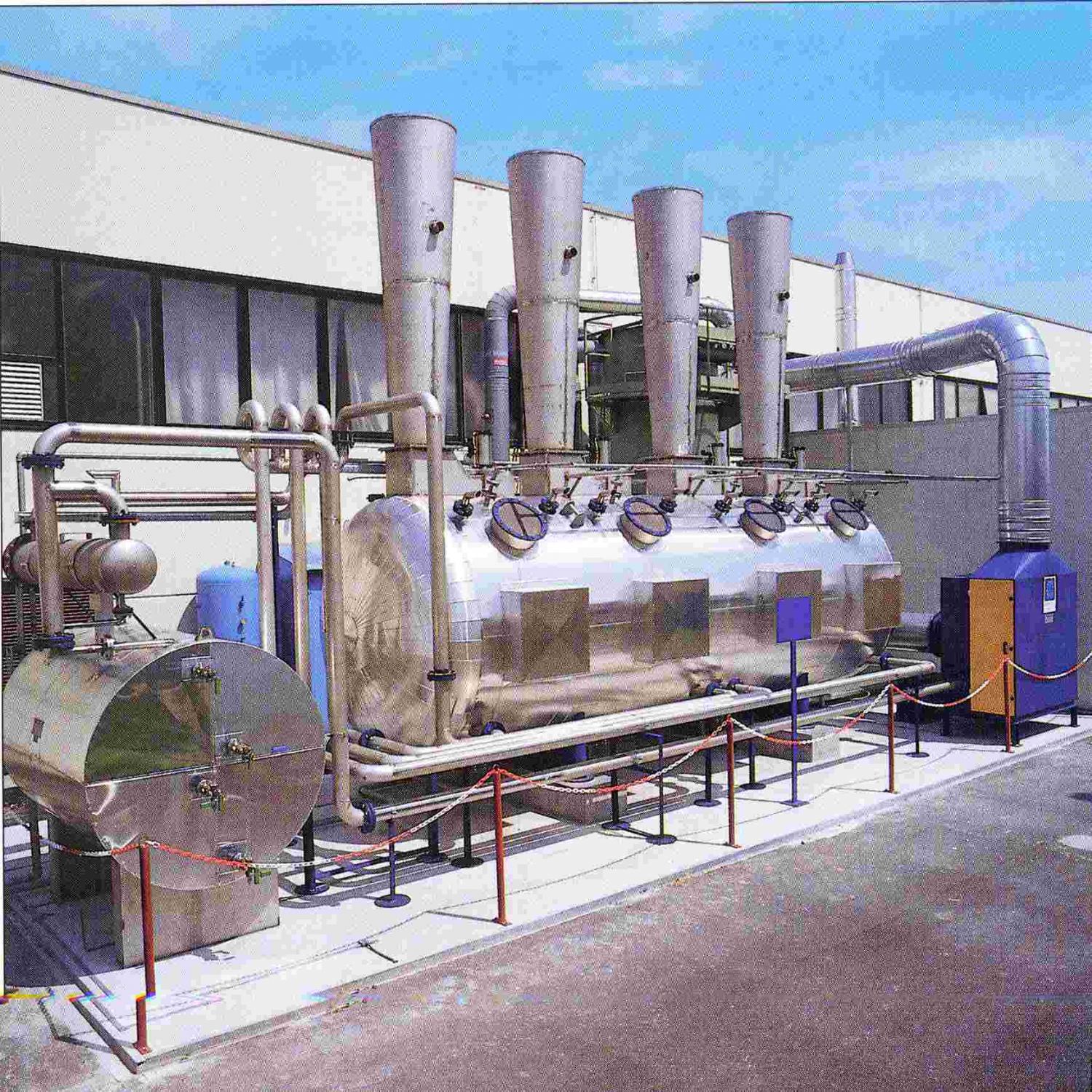

4.2 Impianto a vapore per recupero solvente tipo “monoblocco multicelle”

Descrizione Questo tipo di impianto “monoadsorbitore” si applica egregiamente per carichi di solvente da 4 a 60 kg/ora.

L’uso dell’impianto risulta estremamente semplificato in quanto, durante la normale giornata lavorativa non richiede alcun intervento, assolvendo in modo autonomo la sua funzione di depuratore. Soltanto al termine della giornata lavorativa, e per pochi minuti, si provvederà alla rigenerazione con vapore dei carboni attivi, predisponendo l’impianto per la giornata successiva.

Dalla rigenerazione con vapore si ottengono due fasi liquide distinte:

una leggera - Costituita essenzialmente dai solventi leggeri deadsorbiti che possono essere eventualmente re-impiegati

una pesante - Costituita dalle borlande liquide che potranno essere successivamente strippate.